Dans l’industrie moderne, l’automatisation est essentielle pour améliorer la productivité, l’efficacité et la précision des processus. Les bras robotisés industriels sont destinés à des applications variées, de la manutention au soudage, en passant par l’assemblage et la logistique. Cependant, un bras robotisé industriel traditionnel à six axes reste limité en termes de portée et de flexibilité, car ses mouvements sont cantonnés à une zone déterminée.

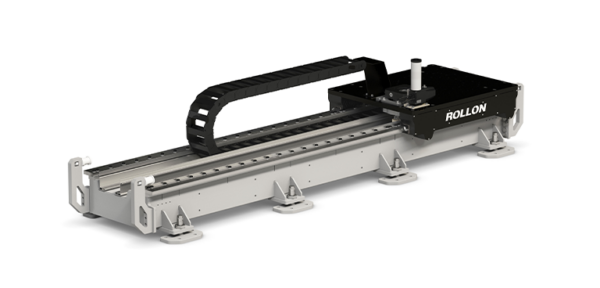

Pour remédier à ce problème, Rollon a développé un dispositif qui incorpore un septième axe de mouvement, permettant ainsi aux bras robotisés de se déplacer le long d’un axe linéaire supplémentaire.

Pourquoi un bras robotique a-t-il besoin d’un septième axe ?

L’utilisation d’un septième axe c’est-à-dire d’une unité de translation linéaire supplémentaire, a pour effet d’étendre le champ d’action du robot et permet à ce dernier de couvrir plusieurs zones de travail. Ainsi, il est capable de se déplacer entre différents postes, sans aucun ajout d’unités robotiques. Le bras robotisé est fixé à un rail au long duquel il coulisse, ce qui fait de lui un système dynamique et polyvalent.

Cette mobilité accrue est particulièrement avantageuse dans les environnements de production à grande échelle, où le robot doit effectuer des tâches répétitives sur plusieurs endroits de la chaîne. Grâce à un septième axe, le bras robotisé industriel se transforme en machine extrêmement polyvalente, capable de couvrir de vastes zones avec des mouvements fluides et précis, pour une productivité accrue et des coûts d’exploitation réduits.

Comment fonctionnent les axes de transfert robot Rollon ?

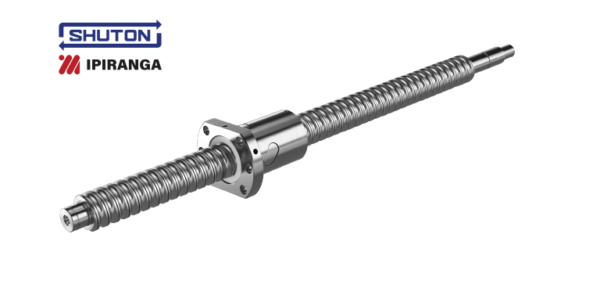

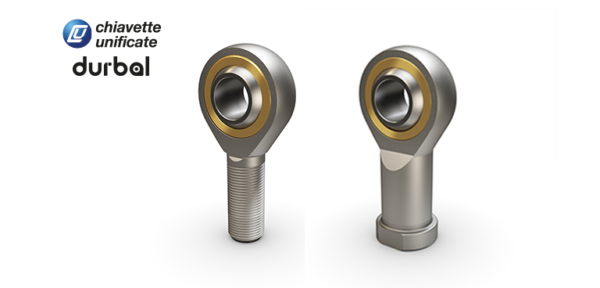

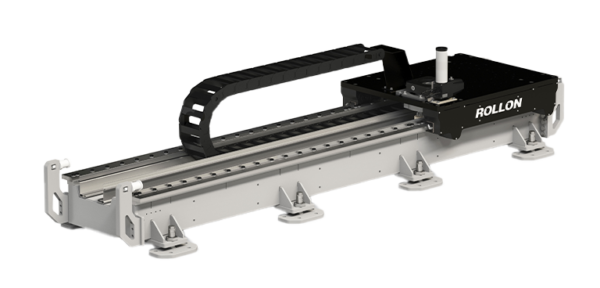

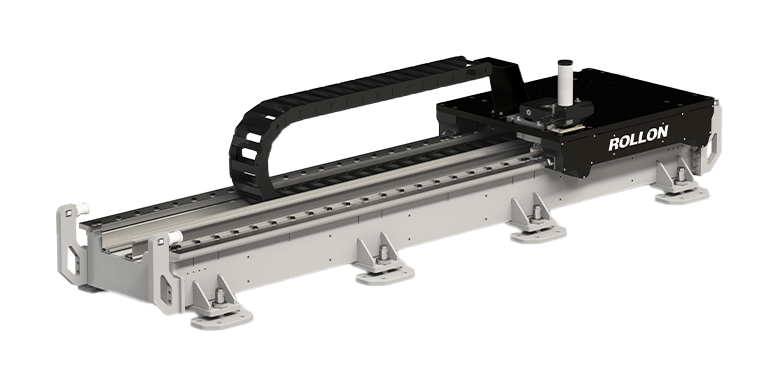

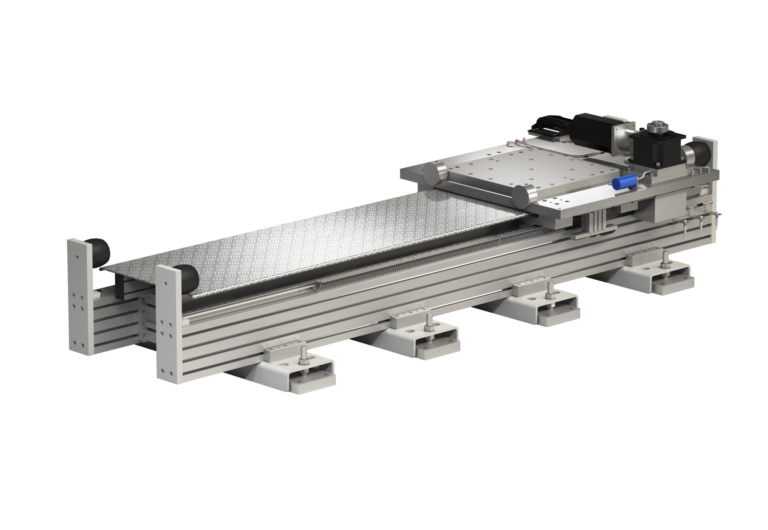

Les RTU (Robot Transfer Unit) de Rollon sont conçues pour fournir un septième axe aux bras robotisés, leur permettant de se déplacer le long d’un rail et d’étendre leur champ d’action. Ces RTU sont conçues pour les robots articulés pouvant porter une charge allant jusqu’à 2 268 kg, offrant une solution hautement personnalisable pour les applications industrielles. Le système est basé sur un chariot sur lequel le robot est monté, entraîné par une crémaillère avec un guidage lisse avec galets maîtres, des guidages à galets, à recirculation de billes ou à rouleaux. Il s’agit d’une solution très efficace qui offre des mouvements fluides, précis et sans vibrations, même avec des charges élevées, sur de longues distances et dans les environnements les plus difficiles.

Un autre avantage des unités de transfert de robot (RTU) de Rollon est que, étant entraîné par crémaillère et pignon, il est possible d’effectuer des courses potentiellement infinies grâce aux inserts articulés et auto-centrés. Cela signifie qu’il est potentiellement possible de connecter plusieurs robots à six axes sur un seul septième axe, ce qui leur permet de fonctionner de manière indépendante. De cette manière, un seul système peut gérer plusieurs opérations simultanément, augmentant ainsi la productivité et optimisant l’utilisation de l’espace dans les lignes de production automatisées.

Applications industrielles : où sont utilisés les bras robotiques avec un septième axe ?

Applications industrielles : où sont utilisés les bras robotiques avec un septième axe ?

Quel que soit la taille ou le poids du bras robotisé industriel, chaque modèle Rollon est conçu pour répondre à des besoins spécifiques et s’adapte à tous les différents types de robots :

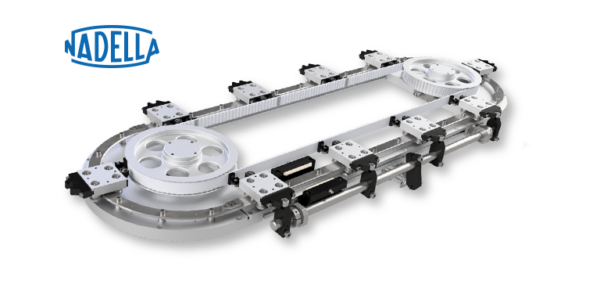

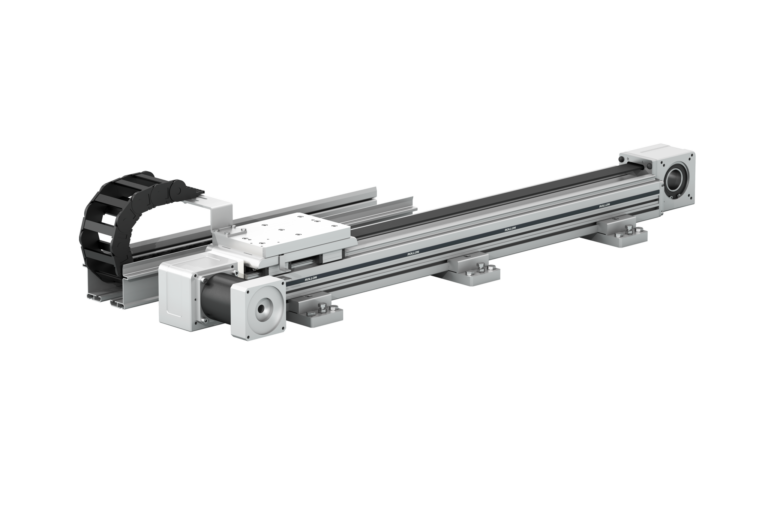

- RTU Open Belt : unité de transfert robot avec corps en aluminium et transmission par courroie pour petits robots industriels. Le chariot coulisse sur deux guidages linéaires parallèles avec quatre patins à recirculation de billes autolubrifiantes, positionnés de manière à supporter le chariot et toutes les charges et moments de charge.

- RTU Sealed Belt : unité de transfert de robot adaptée aux environnements sales, avec corps en aluminium et courroie de transmission pour petits robots industriels. Équipée d’une courroie de protection en polyuréthane pour protéger tous les composants internes de la poussière, des contaminants et autres corps étrangers.

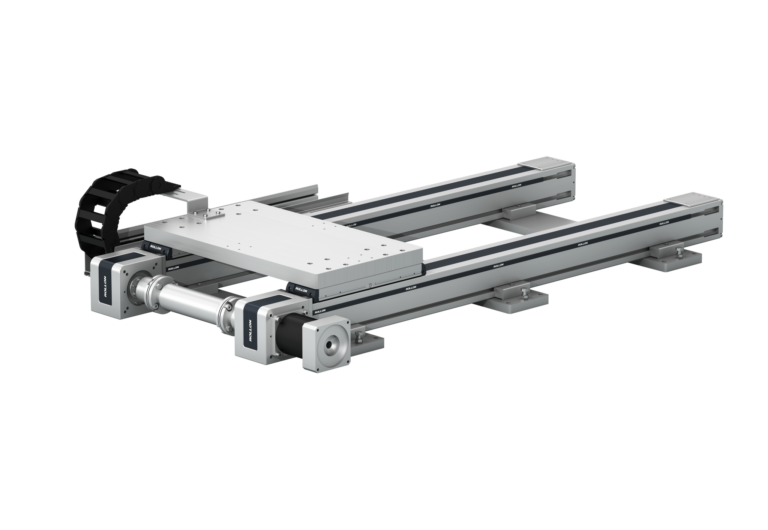

- RTU Rack & Pinion : unité de transfert de robot avec corps en aluminium, entraînement à pignon crémaillère pour robots jusqu’à 1500 kg. L’unité de transfert de robot est constituée d’un ou deux profilés autoportants en aluminium extrudé AL 6060 T6 reliés entre eux par des traverses de liaison rigides.

- RTUn : Unité de transfert robot non couverte, avec corps en acier et entraînement à pignon crémaillère. Disponible pour les robots industriels de petite et grande taille. Disponible avec des guidages à recirculation de rouleaux ou des guidages à rouleaux coniques. Adaptés pour les environnements les plus exigeants et pour compenser les éventuels défauts d’alignement de la surface.

Au-delà de la variété des modèles, les RTU , 7ème axe de Rollon offrent une variété d’options de fixations, y compris l’installation au sol, au mur ou au plafond, avec des supports de montage et des pieds de nivellement garantissant une installation sécurisée. Rollon fournit également un couvercle à plaque de protection diamantée pour réduire les risques de trébuchement lorsque les opérateurs doivent marcher sur l’axe. À chaque système des composants tels que des porte-câbles, des capteurs de proximité et des amortisseurs en caoutchouc/ à gaz peuvent être ajoutés, ce qui garantit une intégration harmonieuse.

FAQs

Comment les septième axe améliorent-ils la flexibilité et la portée des bras robotiques ?

Un septième axe améliore la flexibilité et la portée, car le bras robotique se déplace linéairement le long d’un rail, ce qui lui permet de travailler sur plusieurs postes de travail. L’amplitude des mouvements est ainsi augmentée sans besoin de repositionnement.

Quelles applications industrielles bénéficient de l’utilisation du septième axe dans les systèmes robotiques ?

Le septième axe est particulièrement utile dans des secteurs tels que l’automobile, la logistique, l’électronique, la métallurgie et l’emballage, car augmenter le champ d’action, la précision et l’efficacité est crucial pour les tâches de manutention, d’assemblage et de production.