L’industrie automobile sud-coréenne est l’une des plus avancées au monde, reconnue pour son esprit d’innovation, son efficacité de production et ses capacités d’exportation. Cette solide base industrielle a favorisé l’émergence de fournisseurs à la pointe de la technologie à chaque étape du processus industriel. Parmi eux, Sangsin ENG, une entreprise qui s’est imposée comme un partenaire clé en matière d’automatisation pour les usines de fabrication automobile de la région.

Fondée en 1991, Sangsin ENG a conclu une fusion-acquisition avec Sangsin Brake Group en 2006. Depuis, Sangsin ENG a connu une croissance significative, se spécialisant dans la conception et la fabrication d’équipements pour les lignes de production de plaquettes de frein. En se concentrant sur l’automatisation et l’ingénierie de précision, elle s’est positionnée au premier plan de ce secteur.

Le défi

Dans le cadre d’un nouveau projet pour l’un de ses clients, Sangsin ENG devait achever une ligne de production automatisée de plaquettes de frein. Il fallait un système linéaire capable d’effectuer des opérations de pick-and-place fiables et de déplacer des composants sur plusieurs postes de travail le long de la ligne.

L’environnement de travail posait des défis particuliers : il exigeait un niveau élevé de propreté tout en exposant les composants aux contaminants générés au cours du processus de production. En outre, le système devait offrir des mouvements fluides, silencieux et rapides pour s’aligner sur la vitesse de production et les exigences du client.

Pour répondre à ces exigences, Sangsin ENG s’est tourné vers S.R. Tec, distributeur officiel de Rollon en Corée du Sud, pour trouver une solution capable de combiner performance, fiabilité et compatibilité avec l’environnement de production.

La solution

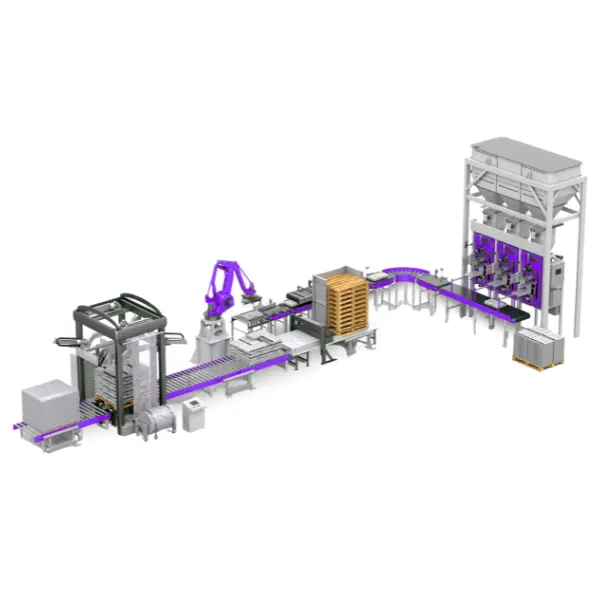

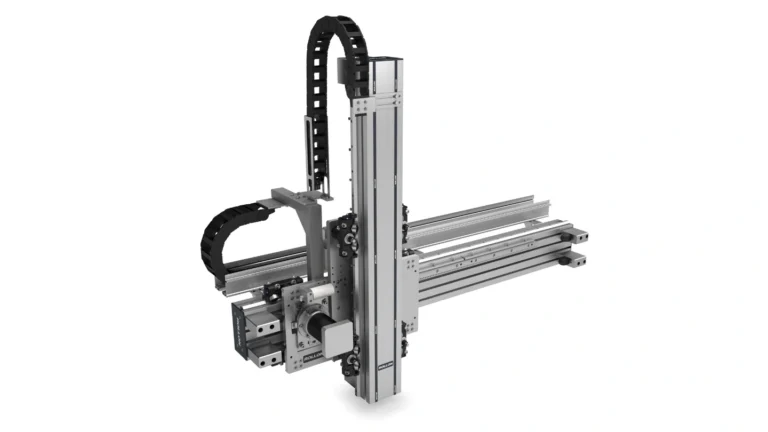

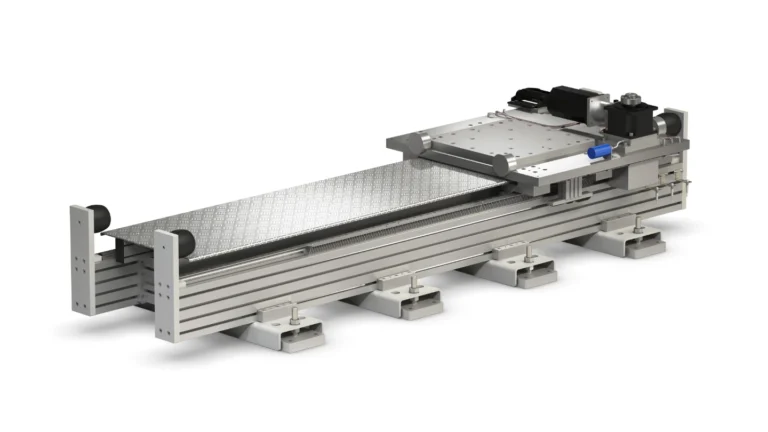

Rollon, en collaboration avec S.R. Tec, a conçu une solution sur mesure comprenant un système de portique YZ basé sur des axes Speedy Rail et une unité de transfert de robot (RTU) construite avec deux axes linéaires ELM. Ce système intégré a été installé sur la totalité de la ligne de production de plaquettes de frein, gérant l’ensemble des opérations de manutention et de transfert des composants avec précision et cohérence.

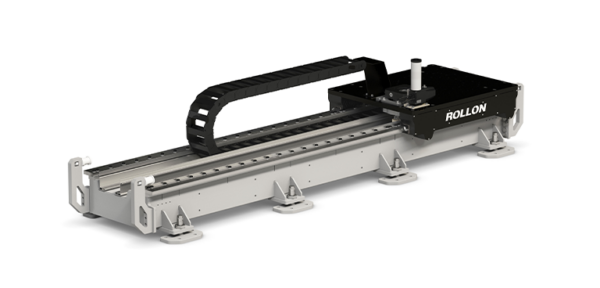

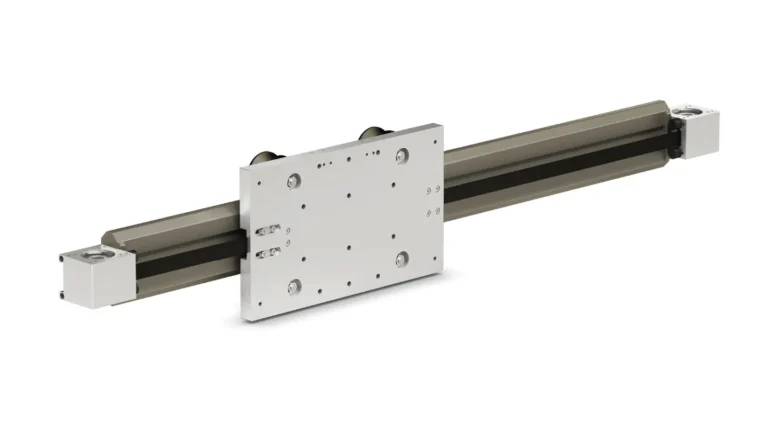

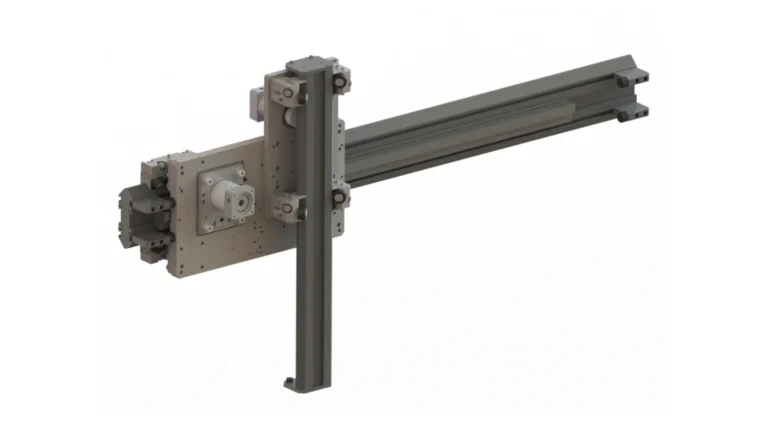

Le portique YZ a été spécialement conçu pour effectuer des manipulations verticales et horizontales avec des courses de 6 500 mm sur l’axe Y et de 800 mm sur l’axe Z. Les deux axes utilisent des axes linéaires auto-portants Speedy Rail SAB entraînés par courroie. Grâce à leur traitement de surface par anodisation dure et leurs galets revêtus de polyamide, ces axes garantissent une capacité de charge élevée sans nécessiter de lubrification ou d’entretien. Ils sont spécialement adaptés aux environnements pollués – une caractéristique essentielle pour les conditions de fonctionnement exigées par Sangsin ENG.

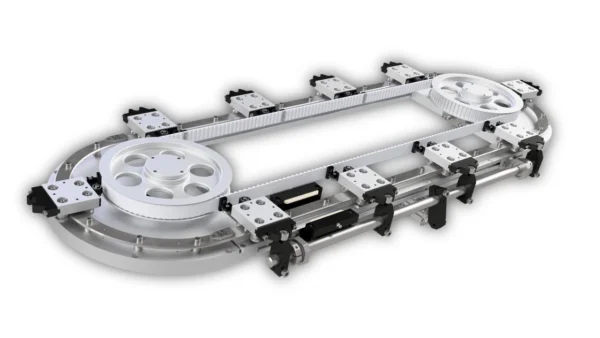

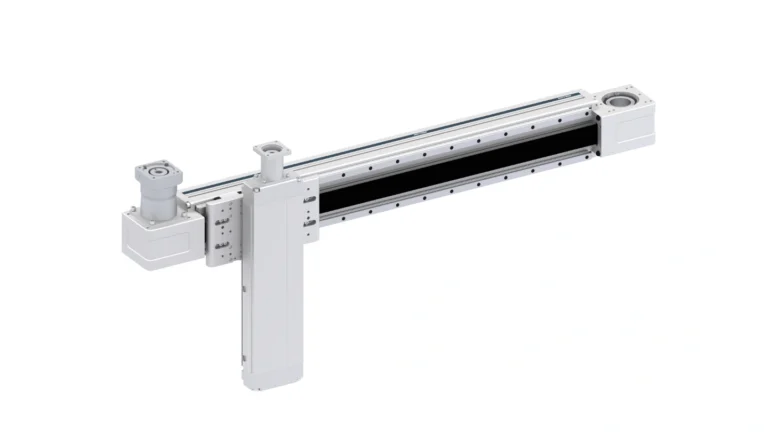

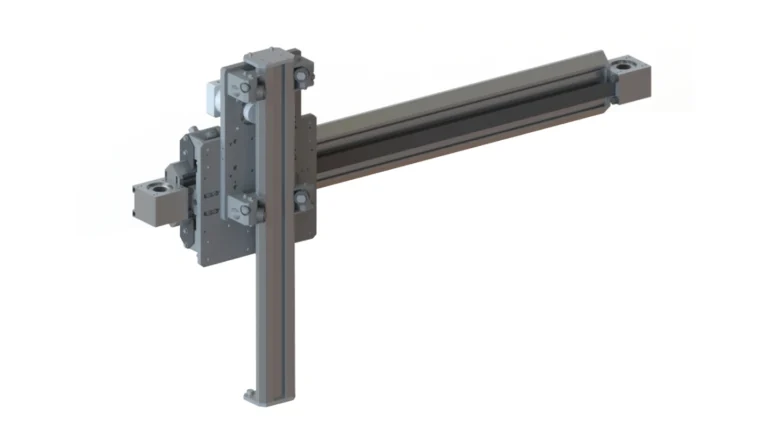

En complément du portique, l’unité de transfert RTU permet un déplacement horizontal sur une course de 3 600 mm. Construite avec deux axes linéaires ELM, elle comporte des profilés en aluminium extrudé et anodisé et une bande d’étanchéité en polyuréthane. Cette conception offre une protection complète de l’entraînement par courroie et du système de guidage, protégeant les éléments internes de la poussière et des autres débris de production, tout en garantissant une fiabilité opérationnelle durable.

Le système de portique YZ est basé sur des axes Speedy Rail et une unité de transfert de robot (RTU) avec deux axes linéaires ELM fournis par Rollon. © Sangsin ENG

Performances et résultats

« L’approche de la conception a été guidée par une contrainte technique claire : éviter l’utilisation de lubrifiants afin de maintenir la propreté de la production, tout en résistant aux effets abrasifs des contaminants. La combinaison choisie de Speedy Rail et d’axes ELM s’est avérée parfaitement adaptée à ce type d’environnement exigeant« , explique Yuji Hayashi, Responsable des ventes APAC de la Business Unit Actuators chez Rollon.

Pour Sangsin ENG, choisir Rollon a représenté une nette amélioration par rapport aux solutions précédentes : « Avant de faire appel à Rollon, nous avions développé un système interne, mais il ne répondait pas à nos attentes en matière de performances« , explique Jaekook Bae, Directeur Général de Sangsin ENG. « Il y a deux ans, nous avons commencé à utiliser les produits Rollon. La propreté est essentielle pour nous. Avec Rollon, nous n’avons pas besoin de graisse, ce qui est un énorme avantage pour l’environnement de production. La maintenance est devenue plus facile, et le mouvement est rapide et silencieux – des facteurs importants pour nos opérations« .

L’engagement de Rollon en matière d’assistance à la clientèle a également joué un rôle déterminant dans la réussite du projet. « Nous avons d’abord rencontré quelques problèmes de vibration« , explique Walter Gobbi, Directeur des ventes APAC chez Rollon. « Mais nous avons réagi rapidement en proposant une solution corrective et nous avons soutenu Sangsin tout au long du processus. »

« La résilience du système a été particulièrement mise en évidence lors des tests machines : malgré une collision ayant endommagé plusieurs composants de la ligne de production, le système Rollon n’a subi aucun dégât. » a déclaré Jaekook Bae.

« Cet incident a démontré que notre dimensionnement intègre un facteur de sécurité suffisant et a confirmé la fiabilité de notre conception« , ajoute M. Hayashi.

Les équipes Sangsin ENG et S.R. Tec avec Yuji Hayashi de Rollon (troisième à partir de la droite). © Rollon

Perspectives pour l’avenir

Désireuse de renforcer sa présence sur le marché européen, Sangsin ENG recherche actuellement des partenaires fiables pour accompagner cette croissance. Rollon est bien placé pour jouer un rôle clé dans cette aventure.

« Nos clients apprécient les performances techniques et les standards de propreté que garantissent les systèmes Rollon. Cela nous donne la confiance nécessaire pour poursuivre notre coopération et nous appuyer sur Rollon au fur et à mesure que nous nous développons sur de nouveaux marchés« , conclut Jaekook Bae.

Vous souhaitez en savoir plus sur nos solutions d’automatisation ou démarrer un nouveau projet ensemble ?