Il celebre store, meta di migliaia di appassionati di fotografia, implementa le soluzioni di movimentazione Rollon per gestire la consegna dei suoi prodotti all’interno del punto vendita.

Gli appassionati di fotografia di tutto il mondo conoscono il nome di B&H Photo che si trova tra la Trentaquattresima Strada e la Nona Avenue a New York.

Il superstore di oltre 20.000 metri quadrati è diventato un punto di riferimento a Manhattan per gli appassionati di fotografia.

B&H Photo è famoso per la sua vasta gamma di prodotti per la fotografia professionale, video, audio, elettronica di consumo, e per l’elevata competenza del proprio personale.

E per un sistema di movimentazione e consegna dei prodotti che porta il marchio degli attuatori lineari Rollon.

La sfida: rapidità e consegne puntuali

Secondo Gary Eisenberger, Sales Manager presso B&H, una delle maggiori sfide è stata garantire che uno qualsiasi degli oltre 150.000 SKU (stock keeping unit) fosse consegnato in tempi rapidi. Afferma Eisenberger:

“B&H è uno dei più grandi rivenditori al mondo di prodotti per l’imaging e la nostra missione è quella di garantire la disponibilità di pezzi di ogni brand, di ogni prodotto all’interno di quel brand e di ogni accessorio realizzato per quel prodotto.

Non selezioniamo prodotti basati sulla domanda del mercato di massa, come le grandi catene di fornitura di elettronica.

L’obiettivo di B&H è garantire che i clienti siano in grado di trovare tutto ciò di cui hanno bisogno, indipendentemente da quanto specializzato possa essere il loro interesse o applicazione“.

La sfida all’interno di un edificio così vecchio e con spazio limitato era quella di trovare un modo per ospitare così tante referenze, garantendo al contempo che i prodotti potessero essere rapidamente trasportati dal magazzino seminterrato, dove sono stoccati, in una posizione specifica nel reparto vendite, affinché i clienti possano esaminarli in prima persona.

Circa 10 anni fa B&H ha sviluppato un sistema di movimentazione tramite ascensori all’interno dell’edificio che consegnava i prodotti dal seminterrato a specifici banchi vendita situati in tutto il negozio.

Una volta che i clienti hanno visionato e testato i prodotti, questi vengono rimandati indietro tramite l’ascensore o consegnati tramite un sistema di trasporto all’area di prelievo dove i clienti effettuano la transazione finale.

Lo sviluppo e l’installazione originali del sistema non sono stati un’impresa da poco, ma il sistema – unico nel suo genere – costituisce oggi una caratteristica distintiva dello store.

Nel 2007, B&H ha deciso di espandere il proprio spazio commerciale e ha spostato gli uffici aziendali in una nuova posizione, al secondo piano dell’edificio, liberando così preziose proprietà immobiliari per la vendita al dettaglio.

L’espansione ha richiesto una riprogettazione del famoso, ma ormai obsoleto sistema di sollevamento. B&H ha contattato United Sortation Solutions di Owings Mills per un nuovo design.

Il nuovo sistema doveva garantire che il prodotto potesse essere consegnato dal magazzino seminterrato fino al primo o al secondo piano nello stesso periodo di tempo del vecchio sistema, o anche più velocemente, e con meno manutenzione e rumore.

“Questo progetto ha davvero presentato una serie unica di sfide“, riferisce Ed Hrehocik, ingegnere senior presso United Sortation Solutions.

“Sebbene il sistema di consegna dei prodotti in B&H rappresenti un’unicità e un tratto distintivo del negozio, è imperativo che non influenzi in alcun modo il comfort del cliente.

Il rumore doveva essere ridotto al minimo e B&H ha sottolineato come caratteristica imprescindibile l’affidabilità del sistema.

In precedenza, vi era una trasmissione a catena lubrificata e, a causa dell’elevato ritmo di consegna dei prodotti in negozio, era necessaria un’enorme quantità di manutenzione.

Questo era semplicemente inaccettabile per B&H che considera il comfort del cliente fondamentale “.

Una soluzione innovativa: gestire la movimentazione su 2 direttrici e 3 direzioni

B&H voleva inoltre ridurre le dimensioni d’ingombro del sistema, perché lo spazio di vendita al dettaglio è estremamente costoso a Manhattan e qualsiasi spazio aggiuntivo che può essere dedicato alla visualizzazione del prodotto è molto prezioso.

Il vecchio sistema di trasporto è stato sostituito con un trasportatore a rulli motorizzato a bassa tensione molto più sicuro per l’uso in un ambiente di consumo.

Il nuovo design implementa molti piccoli motori che consentono il controllo del trasportatore intorno al magazzino.

Il nuovo sistema implementato da Bastian Material Handling ha richiesto l’installazione di 29 ascensori in tutto il negozio, il doppio della precedente installazione.

Uno dei problemi chiave era decidere dove praticare i fori per installare gli ascensori perché i vecchi edifici a Manhattan presentano diversi limiti architettonici. Hrehocik continua:

“In genere, quando sviluppiamo un sistema di sollevamento, i prodotti entrano ed escono dal sistema in due direzioni lungo la stessa direttrice.

Tuttavia, a causa dei requisiti di movimento di B&H, abbiamo dovuto progettare e sviluppare su misura un sistema di sollevamento a tre vie che può prendere i prodotti da una direzione e quindi indirizzarli al contrario lungo la stessa direttrice o verso una terza diversa.

Fino a quel tempo, non esisteva nel settore niente di paragonabile”.

Attuatori lineari specifici per la progettazione su grandi dimensioni

Un trasferimento ad angolo retto doveva essere integrato in ogni ascensore.

Questo componente per la movimentazione è abbastanza tipico, ma è stato necessario svilupparne una versione più piccola e più leggera per integrarlo in ogni ascensore.

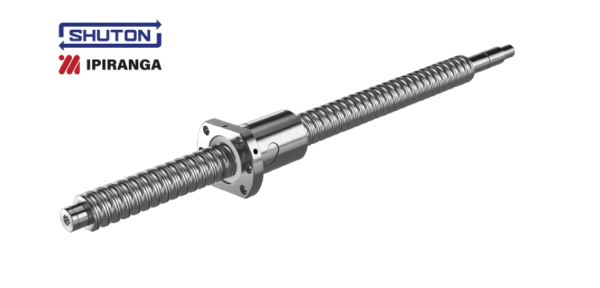

In genere, i trasferimenti ad angolo retto sono azionati da sistemi pneumatici, ma – per ridurne la rumorosità e renderli adatti a un ambiente di vendita al dettaglio – è stato integrato un motore a corrente alternata senza spazzole in ogni azionamento.

Una volta sviluppati gli ascensori multidirezionali, il problema principale di United Sortation Solutions era il movimento lineare tra gli ascensori su tutti e tre i piani.

L’enorme distanza tra i piani significava che le parti del sistema di movimento lineare avrebbero dovuto essere lunghe oltre 8 metri, una distanza enorme che molti produttori di attuatori lineari non sono in grado di garantire.

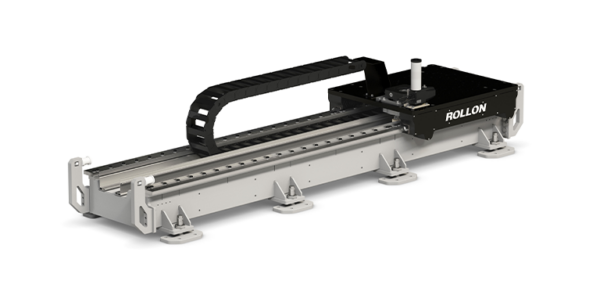

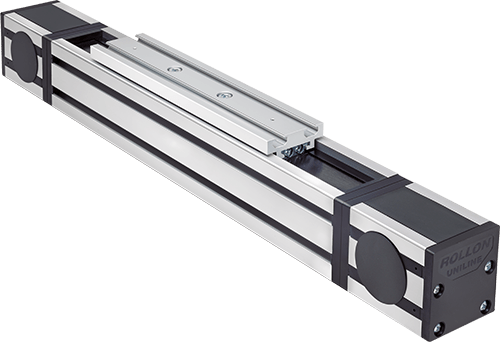

Fortunatamente il sistema di attuatori lineari Uniline di Rollon può essere specificato in lunghezze con incrementi di 10 mm e assemblato in loco per lunghezze anche superiori agli 8 metri richiesti da B&H.

Sebbene la lunghezza fosse un requisito fondamentale, anche la capacità di assemblaggio in loco era egualmente importante per le caratteristiche di accesso dell’edificio e molti degli elementi dovevano essere assemblati in loco.

La gamma di attuatori Uniline è costruita sulla guida lineare Compact Rail di Rollon, che è montata in un profilo in lega di alluminio estruso ed è compatibile con gli accessori di montaggio standard. Afferma Hrehocik:

“Uniline è estremamente versatile e sono disponibili molte configurazioni e dimensioni, comprese le versioni con carrelli extra lunghi e / o multipli”.

Durata e affidabilità per sopportare performance impegnative

Rick Wood di Rollon Corporation, riferisce che i requisiti di durata e affidabilità di B&H sono stati la sfida più grande.

“L’installazione B&H richiedeva più sistemi in grado di eseguire lunghe corse verticali, fino a 8 metri, in un breve intervallo fino a 4 cicli al minuto per una durata di cinque anni di funzionamento continuo.

L’applicazione non era particolarmente complicata in termini di configurazione del layout e pura capacità di carico: il carico massimo che dovevamo supportare era di soli 65 kg, con offset di 38 centimetri.

Tuttavia, la velocità, la lunghezza e le accelerazioni erano piuttosto impegnative”.

B&H ha specificato un numero target di prodotti che dovevano essere consegnati al minuto.

Per le brevi distanze era richiesto un ritmo garantito di otto consegne al minuto, mentre per quelle più elevate la richiesta era di almeno tre consegne al minuto.

Si tratta di un rendimento impegnativo per un sistema di movimento lineare.

Gli attuatori Uniline possono soddisfare comodamente gli standard richiesti da B&H senza necessità di manutenzione.

La vita stimata dei prodotti Uniline supera di gran lunga i requisiti richiesti da B&H: in effetti, gli attuatori lunghi 8 metri dovrebbero funzionare senza necessità di alcuna manutenzione per un minimo di sei anni, in base ai requisiti del ciclo iniziale.

Gli attuatori implementati per coprire le distanze più brevi sono invece garantiti per dieci anni.

Vuoi saperne di più sugli attuatori lineari Uniline System?

Parla con uno dei nostri consulenti.

Durata, affidabilità delle soluzioni Rollon

Wood ritiene che un paio di diversi fattori contribuiscano alla lunga durata dell’attuatore Uniline.

“Gli attuatori Uniline incorporano la nostra guida lineare Compact Rail, il sistema e la doppia combinazione di binari “T + U” massimizzano la reazione del momento al carico a sbalzo.

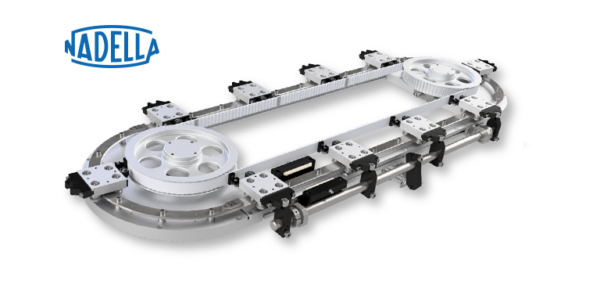

E considerando la configurazione verticale”, aggiunge, “il nostro sistema di cinghie e pulegge a profilo parabolico RPP offre un notevole vantaggio rispetto ai tradizionali sistemi T e AT in termini di presa cinghia-puleggia.

Il design della puleggia più la cinghia consente l’innesto di un numero maggiore di denti che riduce significativamente il rischio di slittamento della cinghia.

Inoltre, il nastro è rinforzato con un’intera linea di venti fili di acciaio (Ø1 mm ciascuno) distribuiti uniformemente su tutta la larghezza e in grado di garantire la massima rigidità e livelli estremi di ripetibilità (0,1 mm su una corsa di 2000 mm.)“

Secondo Ed Hrehocik di United Sortation Solutions, il pezzo finale del puzzle è stato l’utilizzo di un servomotore nel sistema.

“Normalmente avremmo specificato un motore trifase con un azionamento a frequenza variabile, ma il servo motore fornisce a B&H un controllo molto maggiore sul sistema.

Il movimento dei prodotti può essere facilmente arrestato e avviato, il che è fondamentale considerata l’applicazione.

Ha inoltre eliminato la necessità di un freno meccanico, che quindi richiede meno manutenzione, e garantisce maggiore compattezza, fondamentale per l’uso in un ambiente di vendita al dettaglio“.

Vuoi approfondire le opportunità offerte dalla gamma di attuatori Rollon?

Visiona on demand il nostro webinar dedicato