Systemy paletyzacji stosowane zazwyczaj w firmach pakujących stawiają elementy wchodzące w ich skład „pod presją”: napięte cykle, czasami nawet całodobowe, są na porządku dziennym i stanowią wyzwanie również dla zastosowań w najbardziej wytrzymałym systemie rozwiązań transportu liniowego.

Co więcej, jeśli prowadnice i łożyska nie są w stanie sprostać wymaganemu zadaniu ze względu na swoje właściwości, zastosowanie staje się jeszcze bardziej złożone i wymagające.

Istnieją dwa problemy związane z ruchem liniowym, które mogą zwiększyć złożoność systemu paletyzacji opakowań:

1) niewystarczające smarowanie,

2) problemy z współosiowością, z których oba mogą prowadzić do przedwczesnego zużycia systemu.

Jeśli dodatkowo prowadnice liniowe i łożyska, ze względu na swe charakterystyki, nie stają na wysokości zadania, aplikacja staje się wtedy jeszcze bardziej złożona i wymagająca.

Prawidłowe smarowanie

W rzeczywistości wszystkie łożyska wymagają regularnego smarowania, aby funkcjonować prawidłowo w długim okresie czasu.

Smar pomaga zminimalizować zużycie spowodowane kontaktem metal-metal, który, jeśli nie jest kontrolowany, może znacznie skrócić żywotność łożyska i prowadnicy.

Jednak sama czynność ciągłego smarowania stanowi często „przeszkodę” czasową: Jeśli trzeba ją przeprowadzać wielokrotnie, aby ograniczyć bardziej „inwazyjne” prace konserwacyjne i przestoje w produkcji, etap ten staje się powtarzalnym zadaniem, które nie zawsze jest wykonywane prawidłowo.

W rzeczywistości jednak to niewystarczające smarowanie jest przyczyną zużycia.

Paletyzatory używane do pakowania są szczególnie podatne na problemy ze smarowaniem, ponieważ często przetwarzają one tekturę, a w procesie tym powstaje pył: jest to bardzo agresywne zanieczyszczenie, które ma tendencję do pochłaniania smaru, którego system potrzebuje do działania.

Radzenie sobie z niewspółosiowością

Innym elementem, który może prowadzić do przedwczesnego zużycia łożysk, jest niewspółosiowość.

Łożyska, które nie są prawidłowo ustawione podczas instalacji, mogą powodować problemy w każdej maszynie precyzyjnej, w tym w paletyzatorach.

Prowadnice liniowe, które nie zostały prawidłowo wyrównane na etapie montażu może powodować problemy w każdej maszynie precyzyjnej, w tym w paletyzatorach, poprzez niewyważenie obciążenia na niektórych częściach szyny zamiast równomiernego rozłożenia go, co również wpływa na dokładność aplikacji.

Które rozwiązanie jest więc właściwe?

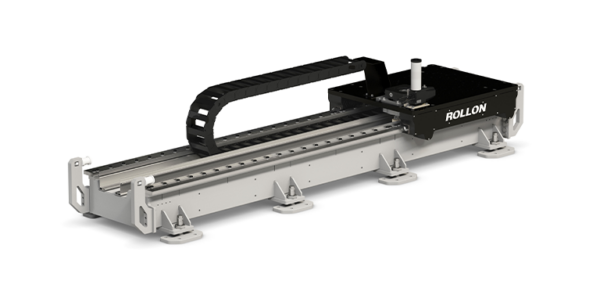

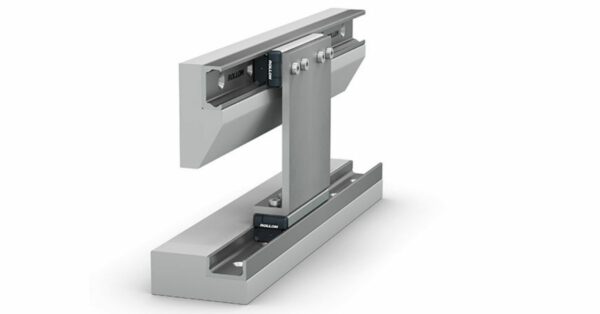

Do zarządzania ruchem liniowym w tego typu systemach, Rollon proponuje Compact Rail, rodzinę prowadnic liniowych, które oferują skuteczną odpowiedź na wyżej wymienione problemy.

Smarowanie

Przede wszystkim prowadnice Compact Rail wymagają minimalnego smarowania: wózek przesuwa się na dużych łożyskach kulkowych, trwale nasmarowanych i uszczelnionych.

W przeciwieństwie do łożysk kulkowych , które wymagają częstego smarowania, duże łożyska toczne nigdy nie wymagają smarowania wewnętrznego i mogą pracować intensywnie nawet przez 50 000 cykli, zanim zajdzie potrzeba ich ponownego nasmarowania.

Compact Rail posiada również wózek z uszczelnieniem bocznym, aby zapewnić jeszcze lepszą ochronę przed zanieczyszczeniami.

Nowe samocentrujące zgarniacze zapewniają optymalne czyszczenie bieżni, a nowy system smarowania zintegrowany ze zgarniaczami z filcem powoli uwalniającym smar i dostępem do niego od przodu dodatkowo wydłuża okresy międzyobsługowe.

Ponadto prowadnice Compact Rail są odporne na korozję (mogą być pokryta powłoką RollonAloy poprzez pasywowane cynkowanie elektrolityczne, niklowanie, cynkowanie wg ISO 2081) i gwarantują długą żywotność dzięki indukcyjnemu hartowaniu bieżni.

Ich wysoka dynamika, solidność i wytrzymałość, gwarantowana przez stalowy wózek, oraz wiele innych właściwości pozwala na wykorzystanie ich w różnych aplikacjach.

Niewspółosiowość

Jednakże, jeśli chodzi o wymagania dotyczące współosiowość, musimy wziąć pod uwagę, że paletyzatory przemieszczają znaczne ładunki na długich osiach z dużymi prędkościami, więc współosiowość jest cechą krytyczną dla płynnego ruchu.

Compact Rail, czyli system prowadnic liniowych, które wykonanę są ze stali ciągnionej na zimno z indukcyjnie hartowanymi i szlifowanymi bieżniami, łączy w sobie prowadnice i łożyska o różnych geometriach i może dzięki temu kompensować odchylenia osiowe do 3,9 mm i promieniowe do kąta ±2°.

Wykonane, aby trwać

Compact Rail oferuje również szeroki zakres zabezpieczeń antykorozyjnych, które wydłużają żywotność szyn i minimalizują konieczność ich konserwacji:

RollonAloy, proces galwanizacji z pasywacją o wysokiej wytrzymałości, oferuje wysoką odporność na korozję i jest odpowiedni dla szyn stosowanych w kolejnictwie, pojazdach specjalnych i transporcie ogólnym, czyli w zastosowaniach zewnętrznych. Obróbka ma grubość 15 µm i odporność na korozję w mgle solnej do 720 godzin, co czyni ją idealnym rozwiązaniem, na przykład dla wszystkich zastosowań w pociągach pod podłogą.

Cynkowanie elektrolityczne pasywowane, przeprowadzane zgodnie z normą ISO 2081, to obróbka, którą Rollon stosuje standardowo dla wszystkich swoich prowadnic i która jest najbardziej odpowiednia dla produktów pracujących w zamkniętych środowiskach, takich jak maszyny przemysłowe, opakowania i branża intralogistyczna. Cynkowanie elektrolityczne ma grubość 8 µm i zapewnia odporność na korozję do 120 godzin w mgle solnej.

Niklowanie chemiczne zapewnia dużą odporność na korozję spowodowaną chemikaliami, kwasami lub zasadami. Jest to idealne rozwiązanie do zastosowań w przemyśle spożywczym, gdzie nie ma bezpośredniego kontaktu z żywnością (gdzie stal nierdzewna jest obowiązkowa), lub w sektorze medycznym. Niklowanie chemiczne ma grubość 10 µm.

Odkryj wszystkie zalety prowadnic Compact Rail