La défaillance prématurée d’éléments de guidage peut résulter de multiples causes. Certaines sont liées à leur mise en œuvre initiale : mauvais alignement des composants avec leur support, survenue de chocs en fin de course lors des essais.

Ces premiers écueils évités, c’est le fonctionnement au quotidien qui doit faire l’objet d’une attention permanente autour de deux axes majeurs : les bonnes pratiques de lubrification et la lutte contre la contamination des composants roulants. Car dans le pire des scénarios, la conjonction de ces deux facteurs entraîne une usure rapide par un contact direct entre les parties métalliques en mouvement.

Pour les concepteurs et les exploitants de machines industrielles, ces deux dangers ne constituent pas vraiment un scoop, et des solutions concrètes existent pour préserver les guidages linéaires, comme la pose de soufflets pour empêcher l’intrusion de corps étrangers ou l’utilisation de systèmes de graissage automatique.

Pourquoi faut-il lutter contre la contamination ?

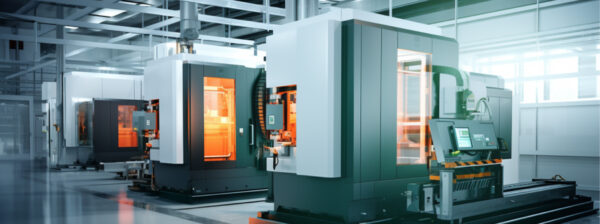

Quel que soit le secteur industriel concerné – médical, alimentaire, mécanique, emballage – les constructeurs prennent souvent des mesures conséquentes pour protéger les organes roulants des guidages. En effet, la contamination peut revêtir différentes formes, plus ou moins agressives selon la nature physico-chimique des éléments contaminants.

Dans certains cas, les corps étrangers sont durs et présentent un danger immédiat et évident pour la mécanique : copeaux de métal produits par l’usinage, poussière de silicium issue de la fabrication de composants électroniques.

Dans d’autres cas, comme dans le secteur alimentaire, les contaminants – plus mous ou pâteux – semblent à priori présenter un moindre danger. Mais leur accumulation dans les systèmes à recirculation de billes peut gravement perturber voire bloquer le guidage linéaire : l’impact est négatif en terme de précision, de positionnement et, in fine, de qualité du produit.

La contamination agit dans les deux sens

Un autre constat à effectuer, c’est que la contamination peut s’effectuer dans les deux sens. Si le produit manipulé entre en contact avec le mécanisme de guidage, il peut lui-même être « pollué », par exemple par du lubrifiant. Cet autre danger est redouté dans certaines industries particulièrement sensibles à la contamination comme le médical ou l’électronique.

À noter que certains environnements comme les « salles blanches » nécessitent une véritable barrière physique entre le produit et les composants de la machine.

La solution la plus couramment employée pour combattre la contamination est de protéger le guidage linéaire par un soufflet ou par un autre dispositif. Certes, ce dispositif additionnel va alourdir le coût de l’équipement, mais le jeu en vaut vraiment la chandelle en matière de fiabilité.

L’importance de conserver des machines bien lubrifiées

Quand on évoque un problème de lubrification, le premier réflexe sera bien souvent de penser à un manque de graisse ou d’huile. Bien sûr, ce sera souvent le cas. C’est un fait moins connu, mais un excès de lubrification peut également poser des problèmes.

Cette sur-lubrification peut ainsi intervenir quand l’opération est « généreusement » dispensée manuellement par des pistolets à graisse… Dans ce cas, le lubrifiant peut finir par se comporter comme un contaminant qui perturbe plus qu’il ne facilite le mouvement !

Afin de décharger le personnel de maintenance des opérations de graissage et d’optimiser leur déroulement, les différentes solutions présentent un coût certain, mais il ne faut pas oublier qu’une mauvaise lubrification peut facilement réduire de 50 % la durée de vie d’un roulement.

Différents systèmes de lubrification

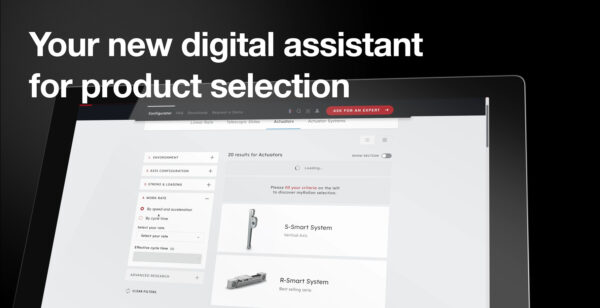

Première option : utiliser des systèmes de graissage automatiques, déjà largement répandus et éprouvés dans l’industrie des machines-outils. Ils permettent de planifier l’apport de lubrifiant dans le temps. Cette solution qui constitue une solution séduisante et high-tech, est assortie de certains inconvénients ; un coût élevé, mais aussi un certain risque de contamination de leur environnement.

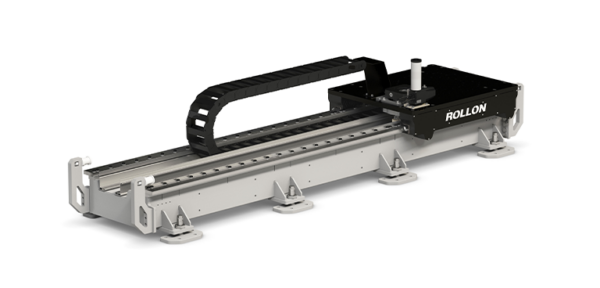

Deuxième option: utiliser des éléments de roulement scellés. Avec la série Compact Rail proposée par Rollon, le galet se comporte comme un véritable réservoir scellé. Comme les billes et le lubrifiant sont contenus à l’intérieur d’un espace confiné, la nécessité d’ajouter du lubrifiant entre le roulement et le rail devient moins importante, voire inutile. De plus, cette caractéristique particulière lui confère de sérieux atouts dans les cas d’application où le risque de contamination constitue un paramètre particulièrement sensible, où le lubrifiant ne peut et ne doit souiller le produit. Dans ce cadre, il constitue une excellente alternative à l’emploi d’un soufflet.