Wenn es um automatisierte Technik geht, denken wir oft an Roboter, selbstfahrende Fahrzeuge oder komplexe Bestückungsautomaten. Ebenso wichtig sind aber auch die kleineren Strukturen, die als Schnittstelle zu genau diesen komplexen Lösungen konzipiert werden müssen.

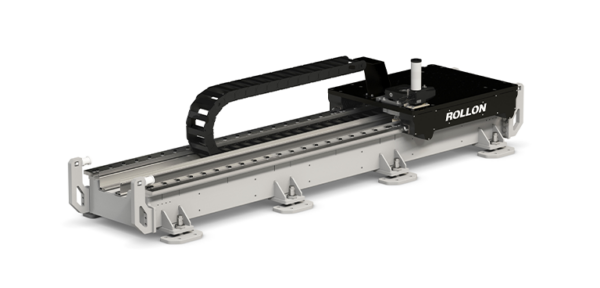

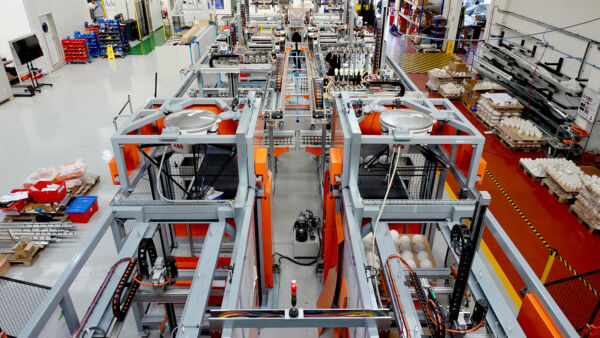

In Distributions- und Logistikzentren etwa hat die Automatisierung die Arbeitsweise im Vergleich zu dem, was wir bisher kennengelernt haben, stark verändert. Antworten darauf entwickelt ein Kunde von uns, der als Systemintegrator das Verpackungsmanagement eines Distributionszentrums effizienter gestalten sollte. Er setzte dafür auf die Compact Rail von Rollon.

Hubschere, Klappregal oder Rollwagen? Bewegbare Tische!

Die verbesserungsbedürftigen Verpackungsmodule bestehen jeweils aus vier Rutschen, die Pakete von der Oberseite des Systems zum Bediener führen. Normalerweise wird der Bediener über eine Bestellung informiert und kann sie von dort aus aufnehmen, verpacken und auf ein Förderband unter den Rutschen legen. In die Konstruktion sollten nun Stützplattformen integriert werden, auf denen die Mitarbeiter erledigte Bestellungen problemlos verpacken können. Eine Hubschere, ein Klappregal und ein motorisierter Rollwagen wurden verworfen, da sie nicht nur getrennt von dem vorhandenen Modul ohne mechanische Verbindung arbeiten würden, sondern auch zu teuer waren oder ergonomische Probleme aufwiesen.

Stattdessen wurden Tische aus strapazierfähigem Canvas entwickelt, das mit einem ABS-Kunststoff überzogen wurde. Diese Tische wurden auf der Rollon-Linearführung Compact Rail montiert, die wiederum einfach auf einem Standard-Aluminium-Strangpressprofil befestigt ist. Diese Konstruktion ist zwar nicht hochpräzise, bringt aber die notwendige Tragfähigkeit mit sich und bewirkt ein effektives Management der linearen Bewegung.

Management von Fehlausrichtungen mit der Compact Rail

Die Compact Rail bringt einen unbestreitbaren Vorteil mit sich: ihre Fähigkeit, mit Fehlausrichtungen umzugehen. Lager, die beim Einbau falsch ausgerichtet werden, können bei jeder Präzisionsmaschine Probleme verursachen, die zu Verschleiß und damit zu einer reduzierten Lebensdauer führen. Die Compact Rail indes ist auf das Management von Fehlausrichtungen ausgelegt. Die Schienen sind aus kaltgezogenem Kohlenstoffstahl gefertigt und führen Rollenläufern mit Radiallagern, die auf den innenliegenden, induktiv gehärteten und geschliffenen Laufbahnen des C-Profils laufen.

Sie können zur Realisierung von selbstausrichtenden Systemen kombiniert werden, um Montagefehler in zwei Ebenen auszugleichen: Parallelitätsfehler axial bis 3,9 mm und Winkel- bzw. Höhenfehler bis +/-2°. Alle Produkte sind mit verzinkter Oberfläche und optional mit anderen Oberflächenbeschichtungen für eine höhere Korrosionsbeständigkeit erhältlich. Bei den Führungsschienen stehen fünf unterschiedliche Baugrößen und viele verschiedene Versionen und Längen der Laufwagen zur Verfügung, abhängig von den Anforderungen der Anwendung. Neu im Portfolio ist das Compact Rail Plus System in drei Baugrößen, das durch doppelreihige Kugellager noch höhere Lasten aufnehmen kann.

Für unseren Kunden bedeutete die Verwendung des selbstausrichtenden Systems eine deutlich größere Konstruktionsfreiheit und erheblich geringere Kosten. Die Arbeiter können nun einen Tisch entlang der Rutschen dorthin schieben, wo er benötigt wird, z. B. an eine Klebestation. Pro vier Module gibt es nun einen Tisch, wobei ein Maximum von 12 Modulen möglich wäre.

Möchten Sie mehr über die Vorteile des Einsatzes der Compact Rail erfahren?

Melden Sie sich an und besuchen Sie unser Webinar!