Leiterplattenbestückung bezeichnet den Prozess der Fertigung voll funktionsfähiger Leiterplatten. Dabei werden elektronische Bauteile auf eine blanke Leiterplatte aufgebracht, um eine funktionelle Einheit zu schaffen, die spezifische Aufgaben erfüllt. Dieser Prozess, auch als Leiterplattenmontage bekannt, bildet die Grundlage für die Herstellung von Elektronikprodukten – von Smartphones bis hin zu industriellen Maschinen.

Der Prozess der Leiterplattenbestückung hat sich erheblich weiterentwickelt, insbesondere aufgrund der steigenden Nachfrage nach Präzision und Zuverlässigkeit. Da die Geräte immer kleiner und komplexer werden, müssen die bei der Montage angewandten Methoden höheren Anforderungen an Genauigkeit und Effizienz genügen.

Die Schritte der Leiterplattenbestückung

Der Ablauf der Leiterplattenbestückung umfasst mehrere sorgfältig aufeinander abgestimmte Schritte, um ein qualitativ hochwertiges Endprodukt zu gewährleisten.

1. Auftragen der Lotpaste

Mithilfe einer Schablone wird eine feine Schicht der Paste auf spezifische Bereiche aufgetragen, an denen die Bauteile montiert werden sollen. Die Paste, bestehend aus pulverisiertem Lot und Flussmittel, fixiert die Komponenten vor dem Lötvorgang an ihrem Platz.

2. Pick-and-Place

Im zweiten Schritt werden die Bauteile auf der Leiterplatte platziert. Dieser Schritt kann manuell oder automatisiert erfolgen, abhängig vom Produktionsvolumen. Eine präzise Platzierung der Bauteile ist in dieser Phase entscheidend, um sicherzustellen, dass sie korrekt ausgerichtet und fest angebracht sind.

3. Reflow-Lötprozess

In einem speziellen Ofen wird die Lotpaste geschmolzen, wodurch die Bauteile fest mit der Leiterplatte verbunden werden. Nach dem Löten erfolgen Inspektions- und Qualitätskontrollschritte, um mögliche Defekte zu erkennen. Abschließend werden die Leiterplatten funktionalen Tests und In-Circuit-Tests unterzogen, um ihre Leistungsfähigkeit und Einsatzbereitschaft in Endprodukten sicherzustellen.

Jeder Schritt dieses Prozesses trägt dazu bei, zuverlässige und effiziente Elektronik zu fertigen.

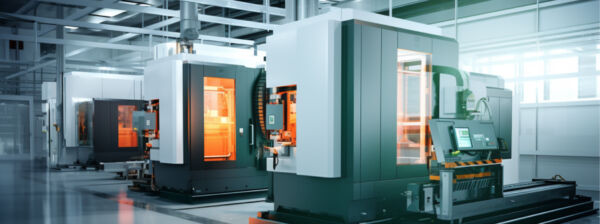

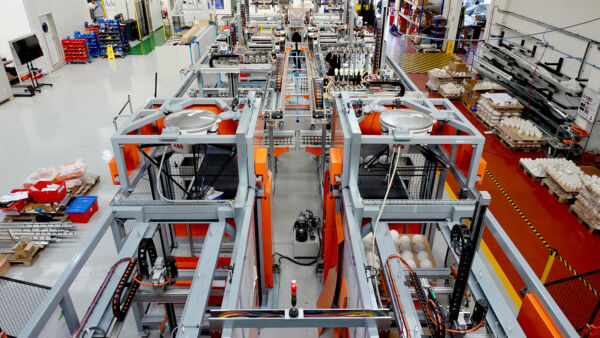

Die Rolle der Automatisierung in Leiterplattenbestückungslinien

Automatisierung spielt eine entscheidende Rolle bei der Optimierung der Aufgaben in der Leiterplattenbestückungslinie und um Konsistenz in der Qualität aufrecht zu halten, insbesondere in der Serienproduktion. Indem manuelle Arbeit durch automatisierte Systeme ersetzt wird, können Hersteller menschliche Fehler reduzieren und die für komplexe Designs erforderliche Präzision erreichen.

Vom anfänglichen Auftragen der Lotpaste bis hin zu den abschließenden Inspektionsschritten sorgt die Automatisierung dafür, dass jede Leiterplatte höchsten Anforderungen entspricht. Maschinen, die mit fortschrittlichen Sensoren und Programmierungen ausgestattet sind, können komplizierte Prozesse viel schneller und präziser als manuelle Methoden abwickeln. Dies hat entscheidend dazu beigetragen, die steigenden Anforderungen der Elektronikindustrie zu erfüllen.

Wie Linearachsen in der Leiterplattenbestückung eingesetzt werden

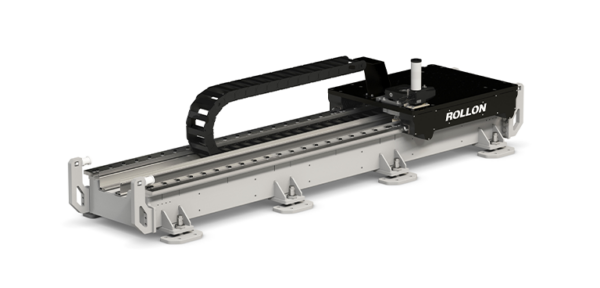

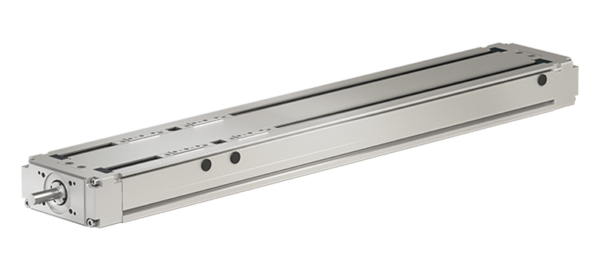

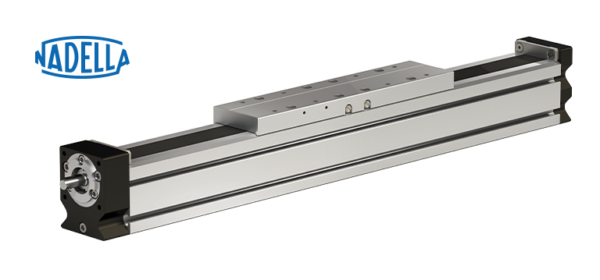

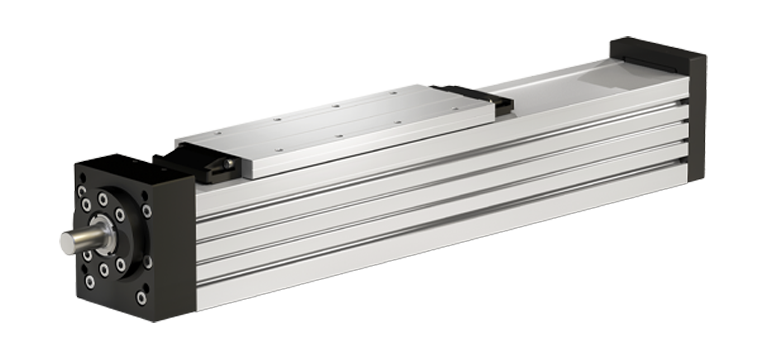

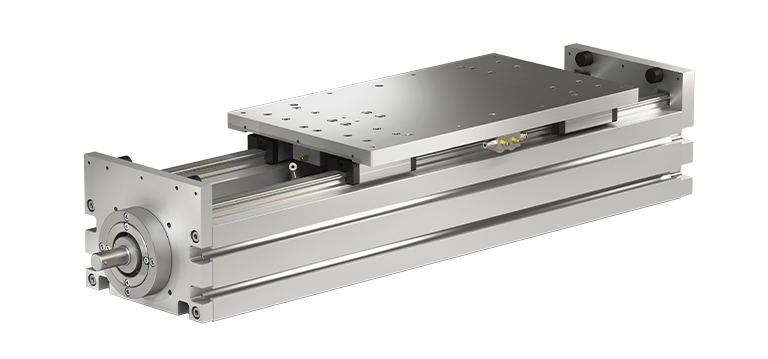

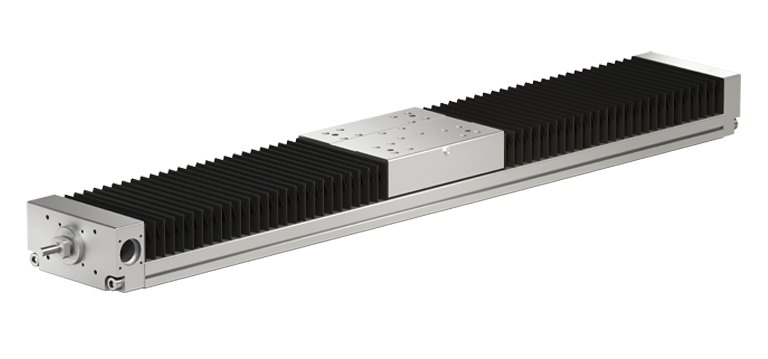

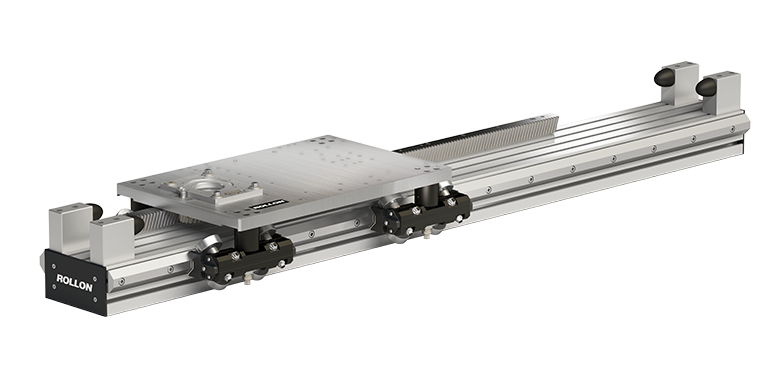

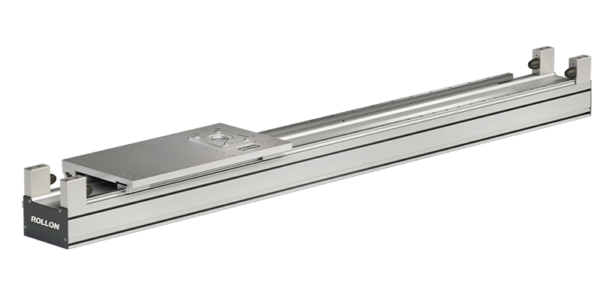

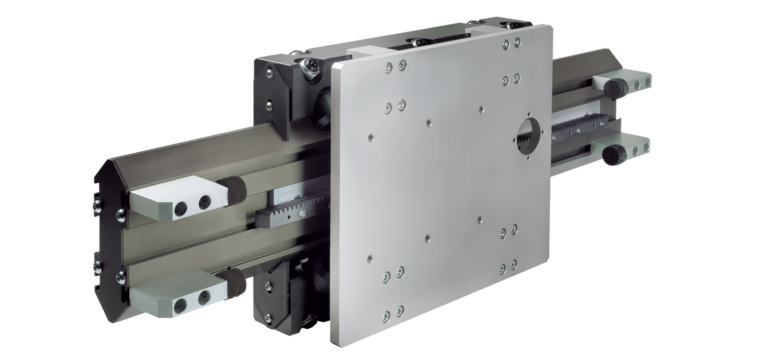

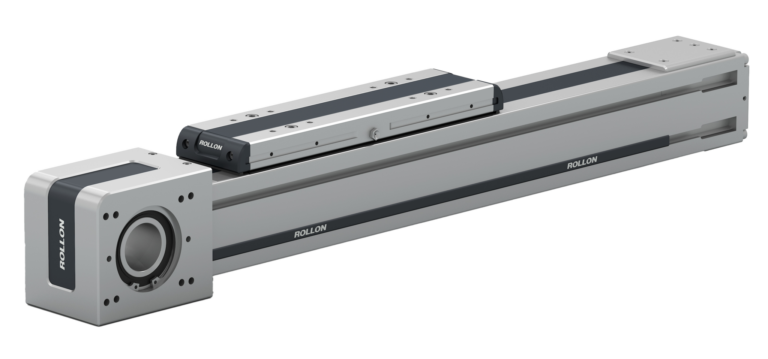

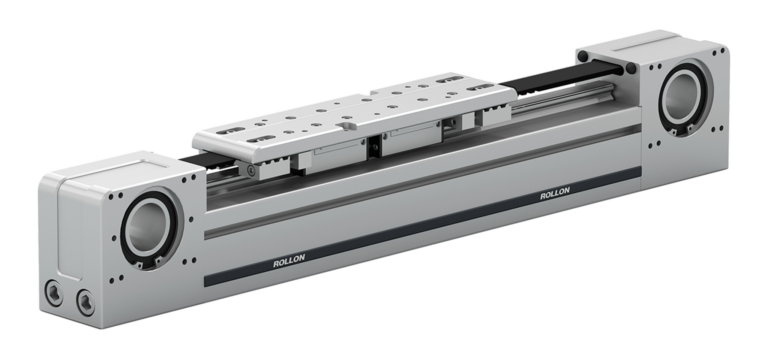

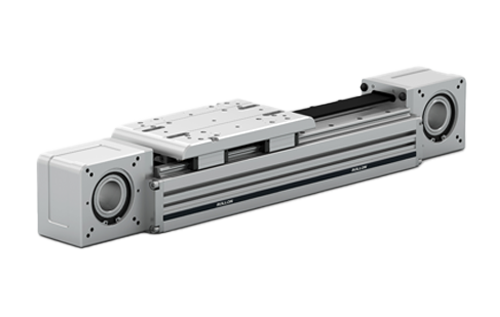

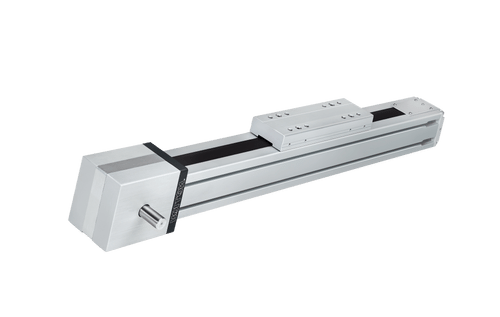

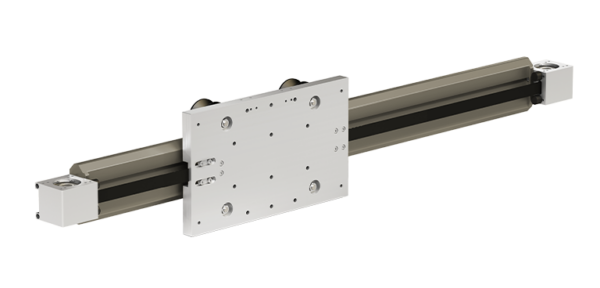

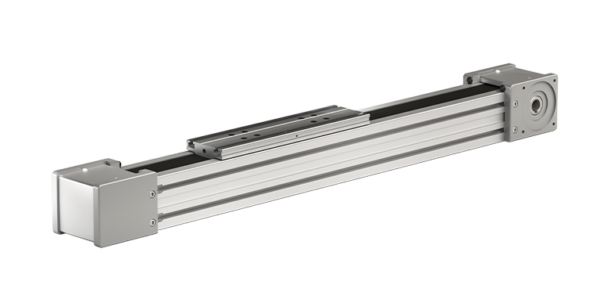

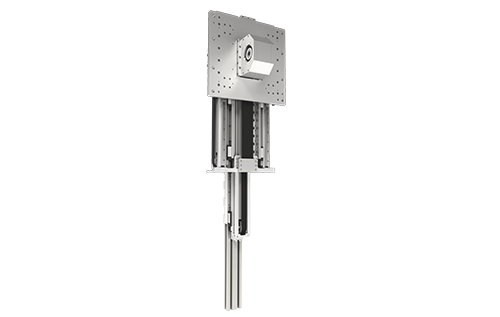

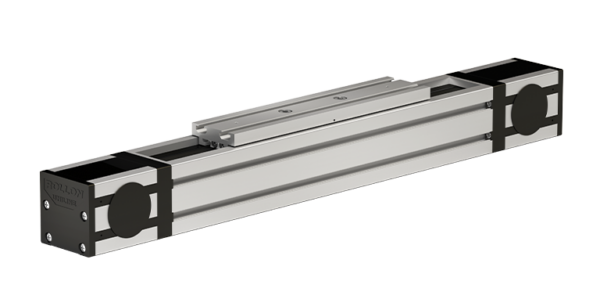

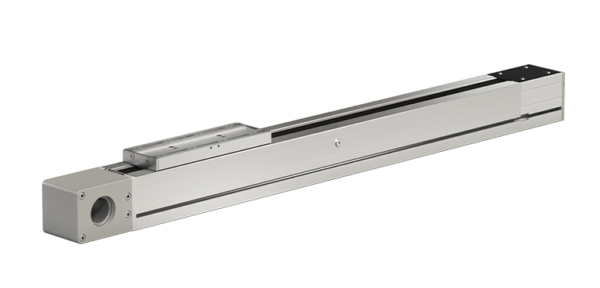

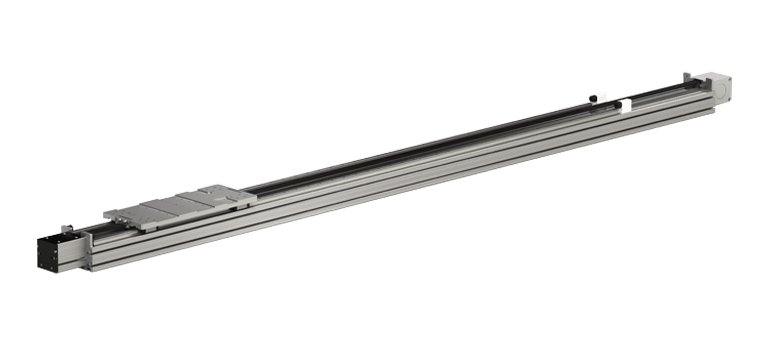

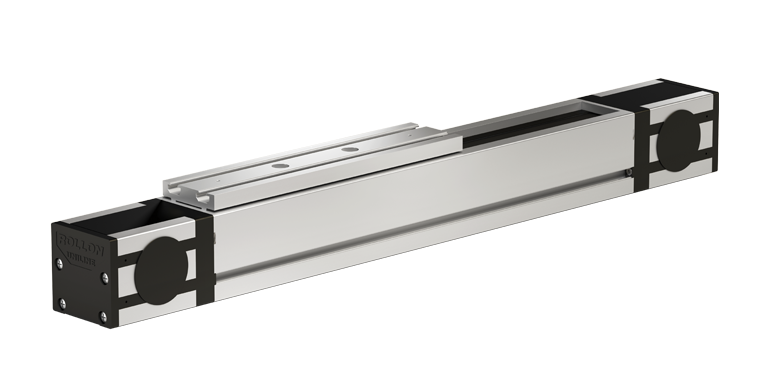

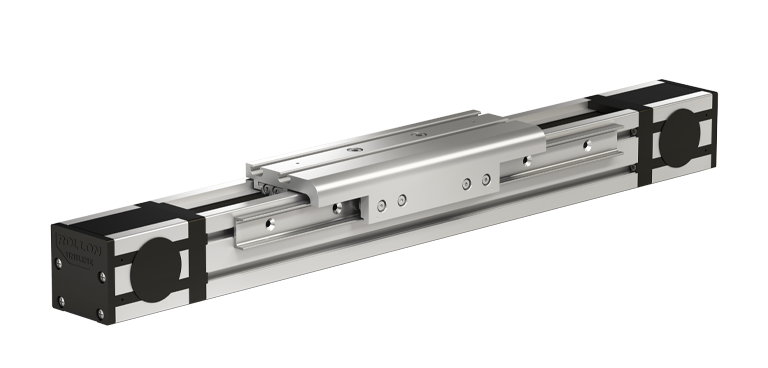

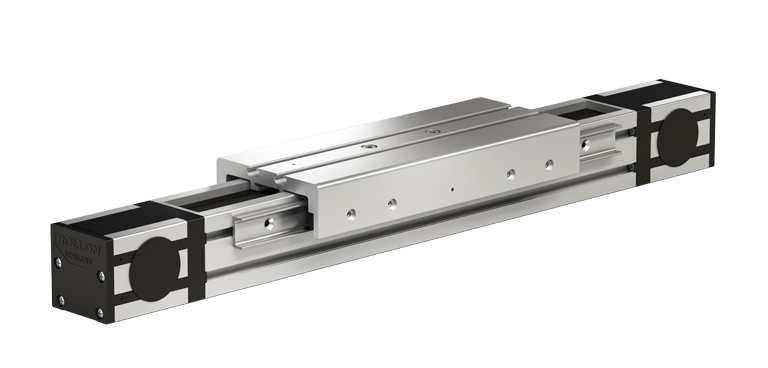

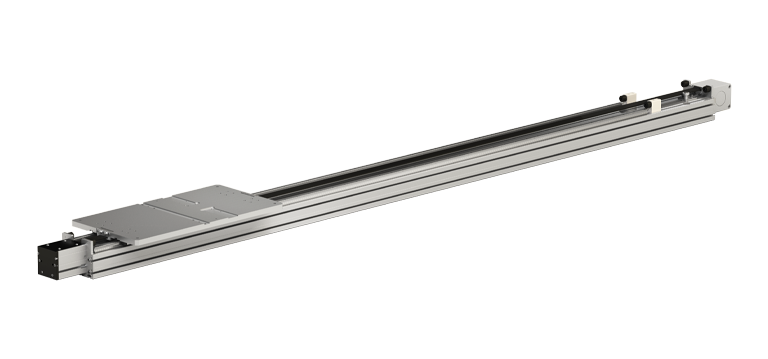

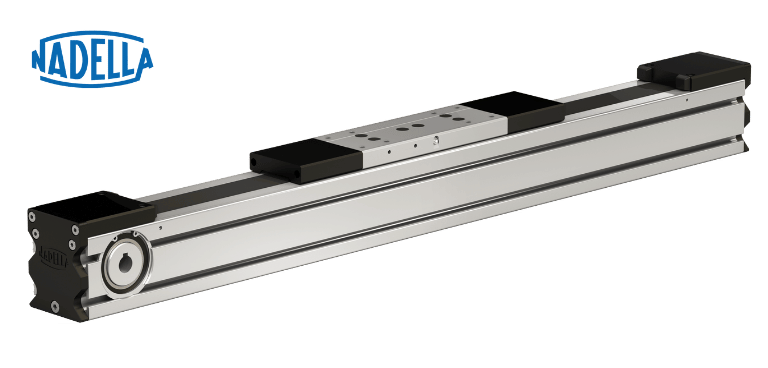

Die Integration von Linearachsen, wie sie von Rollon angeboten werden, hat die Effizienz und Präzision von automatisierten Leiterplattenmontageprozessen drastisch verbessert. Linearachsen sind mechanische Systeme, die eine kontrollierte Bewegung entlang einer oder mehrerer Achsen ermöglichen. Dies macht sie für Aufgaben, die Präzision und Geschwindigkeit erfordern, enorm wertvoll.

In der Pick-and-Place-Phase der Leiterplattenbestückung ermöglichen Linearachsen die genaue Bewegung von Greifköpfen oder Roboterarmen, die Bauteile auf der Leiterplatte platzieren. Ihre Fähigkeit, sich nahtlos entlang vorgegebener Bahnen zu bewegen, stellt sicher, dass jedes Bauteil exakt ausgerichtet wird. Ebenso ermöglichen Linearachsen beim Auftragen von Lotpaste die präzise Bewegung von Schablonen oder Dispensern, wodurch eine gleichmäßige und akkurate Applikation gewährleistet wird.

Auch die Inspektions- und Testphasen profitieren vom Einsatz von Linearachsen. Automatische optische Inspektionssysteme (AOI) nutzen diese Systeme, um sich reibungslos über die Leiterplatte zu bewegen und sie mit höchster Zuverlässigkeit auf Fehler zu prüfen. Dies gewährleistet eine gründliche Qualitätskontrolle bei gleichbleibend hohem Durchsatz.

Vorteile des Einsatzes von Linearachsen in der Leiterplattenbestückung

Wenn Leiterplatten-Bestückungslinien mit Linearachsen ausgestattet sind, können sie kontinuierlich mit hohen Geschwindigkeiten arbeiten und manuelle Arbeit deutlich übertreffen. Die höhere Geschwindigkeit in Verbindung mit gleichbleibender Zuverlässigkeit reduziert das Auftreten von Fehlern, senkt die Gesamtproduktionskosten und erhöht die Produktionskapazität.

Die Linearachsen von Rollon sind zum Beispiel so konzipiert, dass sie sich nahtlos in Montagelinien integrieren lassen. Sie bieten eine robuste Leistung bei gleichzeitig minimalem Wartungsaufwand. Ihre Rolle in der modernen Fertigung ist für Unternehmen, die mit den hohen Anforderungen der Elektronikindustrie Schritt halten möchten, unentbehrlich.

Häufige Herausforderungen in Leiterplattenbestückungslinien

Trotz der Vorteile der Automatisierung stehen Leiterbestückungslinien vor mehreren Herausforderungen, die ein sorgfältiges Management erfordern. Ein häufiges Problem ist die Verfügbarkeit von Bauteilen. Verzögerungen bei der Materialbeschaffung können Produktionspläne stören und teure Ausfallzeiten verursachen.

Ein weiteres häufig auftretendes Problem sind Defekte, insbesondere an Lötstellen. Fehler wie Lotbrücken oder unzureichende Haftung können die Funktionalität der Leiterplatte beeinträchtigen, so dass Nacharbeiten erforderlich werden oder die Leiterplatte sogar verschrottet werden muss.

Auch die Anforderungen an Genauigkeit stellen eine Herausforderung dar, insbesondere da Bauteile immer kleiner und dichter auf der Leiterplatte angeordnet werden. Um unter diesen Bedingungen eine präzise Bestückung zu erreichen, sind eine hochmoderne Ausrüstung und äußerst sorgfältige Prozesse erforderlich.

Hersteller können diese Herausforderungen bewältigen, indem sie in hochwertige Automatisierungslösungen investieren und proaktive Wartungsstrategien umsetzen. Mit Technologien wie den Linearachsen von Rollon können sie die Präzisionsanforderungen erfüllen und gleichzeitig ein hohes Produktivitätsniveau aufrechterhalten – auch bei komplexen Anforderungen.

FAQs

Was sind die Unterschiede zwischen der Oberflächenmontage und Durchsteckmontage in der Leiterplattenproduktion?

Bei der Oberflächenmontage (Surface Mounting) werden Bauteile direkt auf die Oberfläche der Leiterplatte gelötet, was kompakte Designs mit hoher Dichte ermöglicht. Bei der Durchsteckmontage (Through-Hole Mounting) hingegen werden die Anschlüsse der Bauteile in gebohrte Löcher gesteckt, was eine höhere mechanische Festigkeit bietet, aber mehr Platz und manuelle Arbeit erfordert.

Wie wird die Qualitätskontrolle während des Leiterplattenbestückungsprozesses durchgeführt?

Die Qualitätssicherung in der Leiterplattenbestückung umfasst automatisierte optische Inspektionen (AOI), Röntgeninspektionen für verdeckte Lötstellen sowie In-Circuit-Tests zur Überprüfung elektrischer Verbindungen und Funktionstests, um die Betriebsfähigkeit sicherzustellen.

Welche Materialien werden am häufigsten in der Leiterplattenherstellung verwendet?

Die am häufigsten verwendeten Materialien in der Leiterplattenherstellung sind glasfaserverstärkter Epoxidharzlaminat (FR4) für das Substrat, Kupfer für die Leiterbahnen und Lötmasken aus Epoxid oder Polymer zum Schutz der Schaltkreise.